發布時間:2020-02-05 瀏覽量:1970

壓力控制是長輸氣管線終端站最關鍵的核心控制參數,它決定了終端站能否安全而又可靠地向客戶提供穩定、合格的天然氣。天然氣從崖城Y13-1平臺經直徑28英寸長780km的海底管線輸送到香港終端接收站,接收站是崖城作業公司為下游中華電力銷售合格用氣的最后一道處理裝置,其中壓力控制系統減壓站是香港終端的重要設備之一。

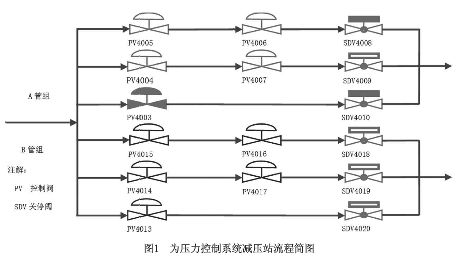

如圖1所示,香港天然氣接收站的減壓站是由兩套完全一樣的管組組成,每套都具有100%供氣能力,選擇其中一套作為供氣的當值管組,另一套就成了待命的管組。在每條16英寸(內徑)的管線上都有兩個14英寸的控制閥及一個關停閥,在每條6英寸管線上則是一個4英寸的控制閥及一個關停閥。

1 減壓站控制閥結構與原理

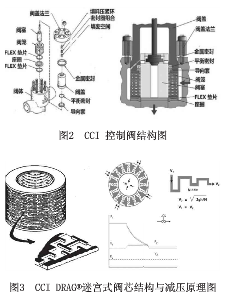

減壓站控制閥采用美國CCIDRAG?調節閥是一種流體壓力平衡型閥,如圖2所示。該閥適合高差壓流體控制,采用迷宮套筒閥芯,可以完全控制流體流經閥內件時的流速,流體高速通過閥芯是造成調節閥的工作環境惡劣的首要因素,利用CCIDRAG?盤組閥芯來調節流體流速,芯片結構如圖3所示。迷宮套筒閥芯有多片迷宮芯片疊加制作而成,CCI迷宮式減壓閥的閥芯把流體分為很多平行的流道,每一流道有特定數量的的直角轉彎(迷宮),迫使工藝流體流經帶有一些直拐角的曲折通道,利用這些直拐角增加了流體運動的阻尼,對流體產生的阻力,使壓降平均分布在各個拐角處,從而使閥芯的每一盤片每一通道的介質速度得以控制在預定范圍之內,對閥門的出口速度加以限制,而不考慮對壓力降的影響。采用迷宮套筒閥芯后,壓力-速度曲線變得平穩過渡如圖3壓力曲線所示,流體流速的降低可以大大減輕產生汽蝕、腐蝕、高噪音和管道振動等現象。CCIDRAG?迷宮式減壓閥所有迷宮盤片使用相同的流道數量,每一個流道有相同的直角轉彎及面積,這樣,流量與閥門的的開度在同等壓差時成正比例,提供需要的流量和閥特性,而不會損害閥的速度調節性能,提供合乎規范要求的調節和開閉性能,并且具有較長的免維護周期,從而可以提高工廠的生產效率。

2 存在的問題

減壓站壓力控制回路控制部分采用羅斯蒙特(RS3)系統的控制功能塊來實現,減壓站的壓力控制系統是一個串級控制,即由主控制器和從屬控制器兩級組成。采用串級控制的方式,是因為天然氣經過減壓控制后又經過了一個出口過濾分離器和計量管線上的孔板,同時還分出一部分天然氣用于接收站里的加熱爐作燃燒氣。這些均會引起壓力的下降,減壓站下游的壓力與計量后的銷售氣壓力是有一定的差別,主控制器用來監控銷售氣壓力,從屬控制器則監控減壓站下游的壓力。

現場控制部分采用羅斯蒙特智能壓力變送器、羅斯蒙特的電氣轉換器、法國BailyAV122100P閥門定位器、美國CCI壓力平衡式籠式調節閥,費希爾FISHER2625型空氣增壓器,西門子空氣促進器61H&61VH等組成。此控制回路復雜,在長期的實際生產中,壓力控制平穩,儀表控制回路運行良好。但在近年來壓力控制系雖然可以將壓力控制在銷售合同要求的范圍內,但是下游壓力不穩定,控制閥存在不同程度的卡滯,調節滯后,調節波動等問題,現場噪音大。B管組作為供氣當值管組時,曾出現下游壓力、流量波動頻繁,控制閥PV-4013快速震蕩。

3 閥門失效可能性原因分析

3.1 卡滯

調節閥的卡滯,從工藝操作的角度探討,其特征是離散控制系統DCS控制器閥位控制信號輸出到調節閥后,調節閥沒有得到相應的閥位,造成調節閥的執行死區。卡滯原因:閥桿、閥體、執行機構彎曲變形,填料函壓得太多太緊造成摩擦力增大,使閥桿活動受阻;由于閥籠、閥芯受到污染、雜物、腐蝕等原因造成摩擦力增大,示閥桿活動受阻。

從儀表維護調節閥的調節作用來看,調節閥出現卡滯現象,調節閥內節流內件的機械卡滯出現的幾率偏多。調節閥的調節作用是通過調節閥芯與閥座的開啟度來實現其作用。天然氣中的硫化物的結硫、腐蝕、介質雜質結垢以及管道中的金屬雜質的現象,會造成閥門卡滯。在解體B管組的調節閥時就發現如下問題:

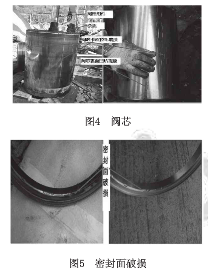

閥芯表面存在明顯的因卡滯造成的磨損拉毛現象,閥芯的表面、密封面存在嚴重的沖刷凹坑現象,如圖4所示。

在閥芯與閥圈之間的密封圈的密封面破損,從凹坑現象判定有異物存在,導致密封面破損,如圖5所示。

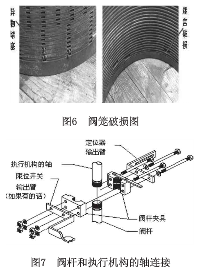

迷宮式閥籠里圈有破損,閥籠內部、外部有異物存在,迷宮內孔出現堵塞現象,導致閥籠與閥芯摩擦力增大,導致卡滯現象,如圖6所示。

閥門閥桿與執行機構的軸安裝不對中,造成閥門活動內件活動阻力增大,導致閥門卡滯,如圖7所示。

3.2 內部滲漏

密封接觸面被腐蝕、磨損、有劃痕,造成不密合。在檢修時發現在閥芯與閥圈之間的密封圈的密封面破損,從凹坑現象,從迷宮式閥籠里圈有破損,有異物存在,導致密封面破損,造成閥門關閉時,閥芯與密封面密封不嚴,有內漏。在閥門關閉時,閥芯與閥籠之間有雜物,引起閥芯與密封圈接觸偏離,引起閥門內漏。

3.3 振動噪聲

介質流動過程中的振動能使得閥門、管道隨之震動。閥桿與底座接觸不良,調節閥本身的結構會引起介質流動模式的變化[3],相應的會影響壓力分布,出口流速,產生噪聲與振動。減壓站采用CCI控制閥通過采用多級迷宮式閥籠有效控制流體流速可消除氣穴、噪聲、氣蝕及顫動現象。

閥門執行機構的活塞密封圈破損,密封不良造成上下腔室壓力波動大,造成閥門定位不良,導致閥門調整過度,造成閥門振動噪聲增大。檢修控制閥門時發現,執行機構的活塞密封環已經老化,造成閥門工作不良過度調節,嚴重時會造成上下腔室壓力一致導致閥門不能調節開度處于關閉狀態。

閥門執行機構的彈簧剛度不足,導致輸出信號不穩定,引起閥門工作不良。在拆解控制閥執行機構時發現其中一個執行機構的彈簧已經斷裂,導致執行機構的活塞受力不均勻,活塞一側受力較大,活塞上下活動過程中偏離中線,導致閥門開關阻力增大,密封圈磨損加劇,從而閥門工作不暢。

3.4 工況改變

當工藝操作條件或負荷發生較大變化時,調節器PID參數往往需要重新整定。調好的回路,在工作一段時間以后控制效果變得差了,這時需要查看閥門歷史紀錄曲線,對閥門的輸出、實際位置和閥門前后的壓力變化進行分析,觀察閥門在不同時間段的控制效果,檢查實時的操作條件、工藝狀況,確認操作條件是否有了較大改變、相關的干擾變量是否有較大波動、檢查執行機構是否存在問題。將調節器改到手動控制,觀察控制曲線,人為改變調節器輸出,觀察相應的被控變量的變化,分析問題出現的原因。

在減壓站進口壓力由最初的12MPa降為8MPa,出口壓力持續維持在3.8MPa,下游用戶的用氣量減小,閥門大修等因素改變了減壓站的工作狀況。對比以前的閥門控制趨勢,現在閥門波動大,壓力控制不穩定,采用經驗試湊法在線對減壓站控制調節器的參數進行調整。減壓站采用串級控制來改善過程動態特性,提高系統工作頻率和減小容量滯后對過程的影響,加快響應速度。副控制器最初的設計比例增益Kp=6.67,積分時間Ti=120秒,微分時間Td=0.1秒,主控制器最初的設計比例增益Kp=0.5,積分時間Ti=120秒。從圖8中分析,初步判定控制不穩定的原因在于工作狀況發生改變后,副控制器比例增益Kp過大,導致控制閥超調,壓力震蕩,系統變得不穩定。依據經驗試湊法按照先比例再積分后微分的方法對副回路參數進行反復試湊,采用降低比例增益,觀察過渡過程曲線,持續降低比例增益,減小積分時間適當增加主副回路時間常數比值(Kp=2,Ti=90,Td=0.1),減小了超調和降低了震蕩,獲得滿意的控制曲線,如圖9所示。

在日常操作中,應根據不同的工藝過程及不同的控制目標,作相應的調整,經驗試湊法[5]是應用最為廣泛的工程整定方法,是根據參數整定的實際經驗,對溫度、壓力等進行調整。對調節器參數的整定是在原先設置的某些數值的基礎上,改變設定值,觀察過渡過程曲線,按照一定的程序改變調節器參數,在某一工作狀態下進行的,即在一定的工藝操作條件、一定的負荷與一定的系統構成下進行,這樣經過反復湊試,直到獲得滿意的控制質量為止。所以,當工藝操作條件或負荷發生較大變化時,調節器參數往往需要重新整定,采用經驗試湊法:看曲線,做分析,調參數,尋最佳,方法可靠簡單。

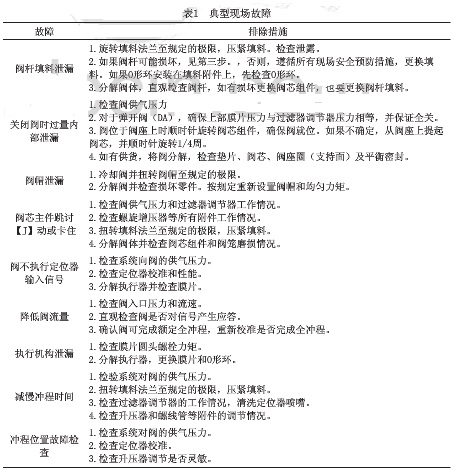

4 預防性維護及故障排除

每3年更換一次閥桿填料、平衡密封或軟閥座,每6年更換一次執行器膜片和O形環。其它零件磨損時應更換,以防設備損壞。表1給出了排除典型現場故障的一般建議,這些故障在控制閥的使用壽命內可能發生。

5 結論

為了解決長輸天然氣管線終端站減壓站壓力控制這一工藝難題,香港終端設置了減壓站和減壓閥,通過減壓閥來進行節流降壓和調節流量。對以上各種導致閥門失效可能性各項檢查完畢,對檢查出來的問題進行逐個解決,對閥門解體檢查,對閥門閥芯、閥座進行修復,如無法修復,對其進行更換,將閥門重裝,更換填料函、密封圈,對閥門重新校驗,投入運行。通過十多年的運行,根據實際情況,我們對閥門進行維護保養,每月對閥門進行總體檢查,如發現電氣轉換器、定位器、促進器等儀表控制部件有故障及時維修,保證閥門控制的完整性,定期對閥門拆解檢查及時更換受損部件,減少了堵塞和突發事故的次數;根據減壓閥特性,合理安排兩套減壓閥組運行,已達到最佳的運行效果。

本文鏈接:http://www.www.pzqtjxjg.cn/news/detail/20200205105233.html

版權所有:調節閥廠家-杭州杜伯拉閥門科技有限公司 浙ICP備18052799號